技术分享

SHARING

01接储系统-垃圾焚烧发电技术分享

垃圾接收储存系统

垃圾接收储存系统由汽车衡、垃圾卸料大厅、垃圾仓、渗沥液收集池、垃圾吊、垃圾吊操作室、除臭风机、卸料大厅入口密封风机、垃圾仓消防炮、垃圾吊检修平台和气体检测等设施和设备组成。垃圾接受储存系统布置方式如图1所示。

生活垃圾由垃圾收集车运输进厂,经汽车衡称重计量后,进入垃圾卸料大厅,将垃圾卸入垃圾仓储存,并经搅拌、混合、抛洒后送入焚烧炉焚烧。垃圾在垃圾仓内堆放的过程中,会发酵产生渗沥液,渗沥液经垃圾仓底部的排水格栅进入渗沥液排水沟,流入渗沥液收集池,渗沥液收集池内的渗沥液经输送泵送入渗沥液处理站,进行无害化处理后回收再利用,用于焚烧炉出渣机冷却水、卸料平台和垃圾运输通道地面冲洗水、飞灰固化、绿化用水等。垃圾内的水分析出将会使垃圾的热值提高,有利于垃圾的完全燃烧。

为保证垃圾仓的安全,在垃圾仓内布置消防系统。因为在垃圾仓内会产生甲烷、硫化氢等有毒、恶臭和易燃气体,所以,在垃圾仓年内设置有气体检测设备。为了保证厂区的环境卫生,在垃圾运输通道及卸料大厅布置垃圾仓除臭和地面清洗系统。

一、垃圾称重系统

一、垃圾称重系统作用

(一)进场垃圾称重、报表制作和数据传送

(二)入场物料和出厂灰渣称重

二、垃圾称重系统的组成

垃圾称重系统采用计算机控制,由硬件系统和软件系统两部分组成。

(一)硬件系统

包括网络硬件服务器、UPS电源、感应式IC卡及读写设备、全自动挡车道闸、车辆检测器、LED电子显示屏、交通指示灯及电子汽车衡等。

(二)软件系统

包括数据上传和数据库管理等系统。

三、汽车衡数量及规格

汽车衡数量及规格的配置要满足垃圾电厂日常运行的要求,以额定焚烧垃圾量为1000t/日的垃圾焚烧电厂为例,年均垃圾渗沥液产率按18%考虑,进厂垃圾量可达到1180t/日。

垃圾车平均载重为10t,最大约需118辆次,考虑部分垃圾车实际载量达不到10t,约需进出270车次左右。加上灰渣及其他车辆,每天总车流量约为300车次。按日8h运输90%的垃圾计算,故每小时车流密度34车次左右,进出总数为68次左右。车辆进出汽车衡时间按1min计算,选用2台汽车衡满足生产需求。垃圾电厂运行期间,还会出入运渣车,运输水泥、飞灰、活性炭、氨水、消石灰用的槽罐车,满载质量可达60t。

汽车衡的设计称重应根据最大运输车的最大满载总质量计算,并留有1.3~1.4的安全系数。汽车衡设计称重=1.4×最大运输车满载总质量=1.4×60t=84t≈80t。故汽车衡最大称重为80t,精度为20kg。

二、垃圾卸料大厅

卸料大厅供垃圾车辆驶入、倒车、卸料和驶出,卸料大厅布置观察室,供车辆管理人员观察垃圾车运行情况,必要时对垃圾车的运行进行指挥。

一、卸料大厅防臭

卸料大厅入口布置有风幕风机,防止卸料大厅的臭味外溢。在垃圾仓通往主厂房的通道门前设置气密室,通过向气密室送风使其室内保证正压,可有效防止臭气进入主厂房。

二、卸料大厅的整体布置

卸料大厅的整体布置要满足下列要求:

1、卸料平台宽度能保证垃圾车的回转及交通顺畅。

2、垃圾卸料大厅地面采取防渗措施,防止卸料大厅地面渗入渗沥液,造成钢结构腐蚀。

3、在卸料平台上设置地面清洗系统,卸车平台在宽度方向有1%坡度,坡向垃圾仓侧。

4、卸料大厅设置交通信号系统和卸料门联锁保护系统,垃圾抓斗起重机与卸料门联锁控制。

5、设置安全隔离岛,以避免垃圾车相撞,并给工作人员提供安全作业空间。

6、为了防止垃圾车掉入垃圾仓或防止垃圾车撞坏卸料门等设施,在每个密封门前设有白色斑马线标志和防撞杆,卸料门前设车挡。

7、在垃圾仓两端设抓斗检修平台,在卸料大厅一侧设置垂直垃圾吊检修通道,垃圾吊可通过该通道直接由垃圾抓斗检修平台送至卸料平台进行检修或由卡车运出。同时,卸料大厅内还布置足够的消防、取暖等设备。

三、垃圾卸料门

卸料门的主要作用是把卸料平台与垃圾仓分开,防止垃圾仓内的粉尘、臭气扩散,并保持垃圾仓内的温度。卸料门能迅速开关和适应频繁启闭。

一、卸料门的布置方式

卸料门有水平布置、垂直布置和呈一定角度布置等多种布置方式。垂直布置的卸料门通常都是对开式或卷帘式。水平布置的卸料门具有良好的气密性,有利于维持垃圾仓的负压,防止臭气外溢。为了实现更好的密封效果,可以布置双层卸料门。

二、卸料门的控制

卸料门具有就地操作、远方操作、自动开关等操作模式和联锁保护功能。卸料门控制应满足以下要求:

(一)自动开关功能

卸料门具备自动开关功能,通过感应器控制卸料门的启闭。当垃圾车进入平台内规定的位置时,光电管和埋设于地面下的线圈感应启动开关,打开卸料门;当车辆驶出卸料门区域时,关闭卸料门。正常运行时卸料门应优先使用自动开关功能。

(二)手动开关功能

卸料门除全自动操作外,还可在就地或在垃圾吊操作室手动操作每扇门,卸料门的手动操作可以在垃圾吊控制室内的控制盘手动操作,也可在卸料门旁的就地控制箱手动操作。

(三)联锁保护功能

卸料门的开关与垃圾吊抓斗位置互相联锁,当垃圾吊在卸料门前作业时,联锁保护功能禁止卸料门开启,防止垃圾车卸料时影响垃圾吊作业。

(四)红绿灯指示

卸料门上方设置红绿灯指示,垃圾车司机根据卸料平台指示灯判断哪个卸料门能开启。

四、垃圾仓

一、垃圾仓的作用

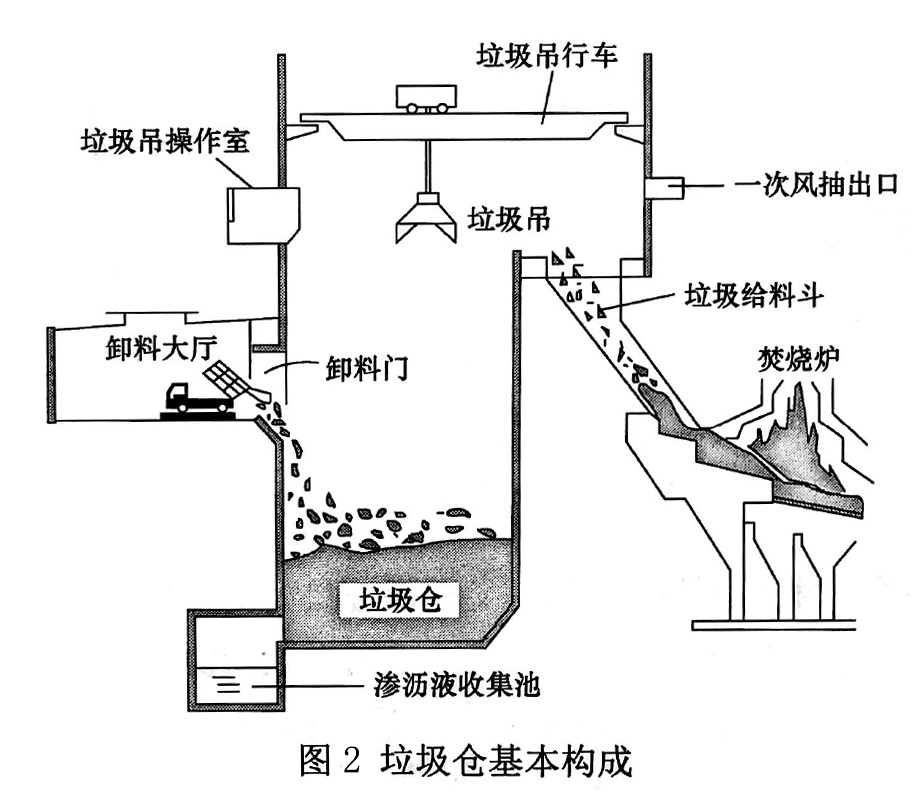

垃圾仓用于垃圾的接收和储存,同时还要顺畅排出垃圾仓内的渗沥液。垃圾仓是密闭的,具有防渗、防腐功能的钢筋混凝土结构储池,池底坡度为1%,便于垃圾仓内的渗沥液流向排水格栅垃圾仓上部布置垃圾吊、垃圾吊操作室、消防设施、除臭设施、检修平台、垃圾给料斗等。垃圾仓基本构成如图2所示。

二、对垃圾仓的基本要求

垃圾仓是垃圾电厂的关键部位,入炉垃圾的热值能否提高、垃圾电厂的内部气味能否有效控制、垃圾仓内的渗沥液能否顺利外排,垃圾仓起了非常重要的作用,对垃圾仓的基本要求如下:

1、足够大的空间

2、良好的严密性

3、良好的保温性能。良好的保温性能可以在冬季保持垃圾仓的室温,利于垃圾的发酵。

4、渗沥液能顺畅排出。

5、完善的消防设施和气体检测设备。

6、完善的入口大门密封和垃圾仓除臭系统。

7、便利的垃圾吊检修空间。

8、垃圾仓岛式布置。由于垃圾仓是主要的臭味产生源,将垃圾仓设计成岛式布置,可以使垃圾仓和主厂房内的其他建筑有明显的隔离,防止臭气进入其他建筑物内,有利于主厂房的臭味治理。

三、渗沥液外排

垃圾仓内的渗沥液能否顺利析出、收集及输送至渗沥液处理厂,对于垃圾电厂的安全、可靠、经济运营意义重大。由于我国原生垃圾普遍含水率高、热值低,渗沥液充分析出是提升垃圾热值、确保垃圾完全燃烧的关键。

只有渗沥液收集输送系统畅通,才能及时处理渗沥液,否则将严重影响厂区环境,导致臭味四溢。同时,渗沥液发酵产生大量剧毒气体,也带来重大安全隐患。严重时,还会影响焚烧炉的燃烧稳定。

四、建设可靠的垃圾渗沥液收集与输送系统的措施

1、垃圾仓底部的渗沥液外排口在设计时应防止堵塞情况发生。垃圾车倾倒的垃圾堵在渗沥液外排口的排水格栅处,虽有垃圾吊及时清理,但不可完全避免堵塞情况发生,为此,垃圾仓内的渗沥液排出口应分层布置,至少布置上、下两排排出口,即使在下部排出口被堵的情况下,上排的排出口仍可将渗沥液顺利排出。

2、检修通道。在渗沥液收集沟道外侧设置了检修通道,力一排水格栅及收集沟道堵塞,可以对排水格栅进行疏通和更换。

3、垃圾坑底在宽度方向设计1%的坡度,使渗沥液能自流到渗沥液收集池内。

4、排水格栅的孔径大小合适,太大会使垃圾进入渗沥液收集池,太小排水格栅容易堵住。

5、在运行时,垃圾吊车操作员要及时清理排水格栅前的垃圾,防止垃圾在排水格栅前堆积,影响渗沥液的外排。

6、渗沥液具有较强的腐蚀性,排水格栅应该用具有抗强腐蚀性的材料如不锈钢制作。

五、渗沥液收集系统

渗沥液主要产生于垃圾仓,是垃圾中自带水分和有机物发酵腐烂后形成的水分排出而形成的。

一、渗沥液收集系统的作用

渗沥液收集系统的作用是及时排出和收集垃圾仓内的渗沥液。对提高垃圾热值、保证焚烧炉的可靠运转、防止垃圾仓臭味扩散和提高经济效益有着非常重要的作用。

二、渗沥液的来源

1、垃圾仓内有机物发酵产生的渗沥液。

2、卸料平台、垃圾车廊道的冲洗水。

3、垃圾给料斗内的渗沥液。焚烧炉给料器在给料过程中挤压出来的渗沥液由其下方的收集斗集中收集,通过管道排到渗沥液收集系统。

4、垃圾中的水分。

三、渗沥液的处理方式

1、大多数渗沥液会输送到渗沥液处理站进行处理后再利用。

2、少部分送入焚烧炉进行焚烧处理。渗沥液焚烧会影响焚烧炉的燃烧和烟气的排放,同时也会加重金属的腐蚀,故只对少部分渗沥液进行焚烧处。据观察,焚烧渗沥液时,会使炉膛温度降低50~80℃。渗沥液在处理过程中也会产生一部分浓缩液,这部分浓缩液也需要返回焚烧炉焚烧处理或进行蒸发处理。

四、渗沥液的产率

渗沥液处理设施的容量要满足夏季最大渗沥液的产生量,渗沥液的产生量受多种因素的影响,主要包括:

1、季节的因素。在我国北方地区,渗沥液的产量在夏季和冬季差别较大,夏季最高能达到40%以上,冬季会小于10%。

2、垃圾中的有机物含量。

3、入厂垃圾的含水率。

4、垃圾在垃圾池内停留的时间。停留的时间越长,渗滤液产率越高。

5、垃圾发酵情况等。

五、渗沥液收集系统组成

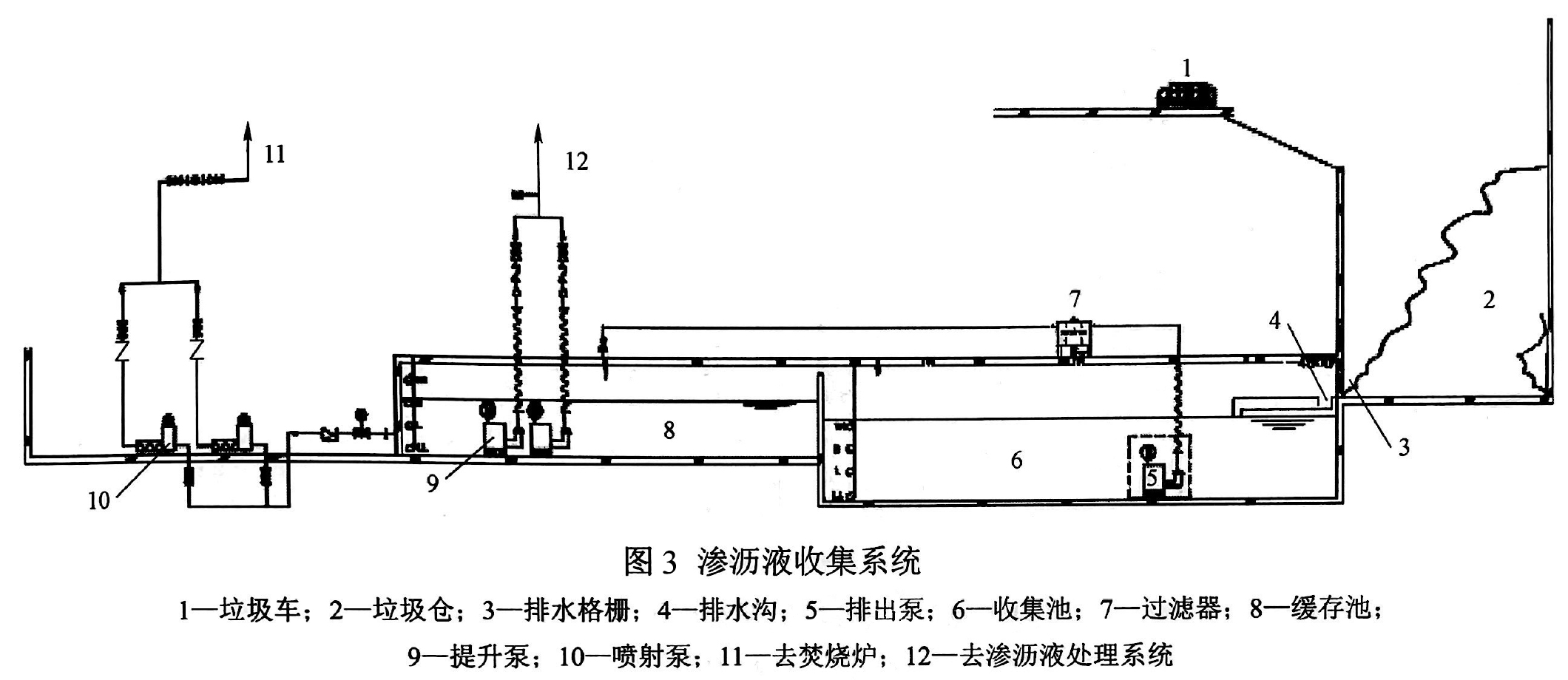

渗沥液收集系统由排水格栅、排水沟、收集池、排污泵、调节池和输送泵等组成。渗沥液池内的渗沥液由渗沥液泵抽出后送入渗沥液处理站处理。排污泵应为不锈钢耐腐蚀泥渣泵并有对小块垃圾进行破碎的功能。渗沥液收集系统如图3所示。

六、除臭系统

一、臭气成分

臭气成分主要是一些硫的化合物(如硫化氢、甲硫醇、甲硫醚、二甲二硫等)和一些氮的化合物(如氨、二甲胺、二丁基胺等)。垃圾的臭气不是由单纯的几种臭味气体成分组成,一般是由几十种甚至上百种的臭味气体混合而成,常规臭气成分及浓度见表1。

| 序号 | 项目 | 浓度 |

|---|---|---|

| 1 | 臭气浓度 | ≤5000(无量纲) |

| 2 | 硫化氢 | ≤10mg/m3 |

| 3 | 二硫化碳 | ≤20mg/m3 |

| 4 | 氨 | ≤20mg/m3 |

| 5 | 二甲二硫 | ≤10mg/m3 |

| 6 | 甲硫醚 | ≤50mg/m3 |

| 7 | 甲硫醇 | ≤10mg/m3 |

| 8 | 苯 | ≤632mg/m3 |

| 9 | 甲苯 | ≤1038mg/m3 |

| 10 | 乙基甲苯 | ≤24mg/m3 |

| 11 | 二甲苯 | ≤99mg/m3 |

二、排放标准

臭气治理后排放气体达到GB14554一1993《恶臭污染物排放标准》二级排放标准,臭气处理后排放指标(厂界二级)见表2。

| 序号 | 项目 | 厂界排放标准准 |

|---|---|---|

| 1 | 氨 | 1.5mg/m3 |

| 2 | 硫化氢 | 0.06mg/m3 |

| 3 | 臭气浓度 | 20(无量纲) |

三、垃圾仓的除臭措施

垃圾仓是垃圾电厂的主要臭源,做好垃圾仓的防臭有利于垃圾电厂的文明生产。垃圾电厂的臭气治理首先要防止臭气外溢,其次要对臭气进行除臭,防臭措施如下。

1、一次风机抽风保持负压。垃圾仓是含有微略易燃、易爆气体及硫化氢、氯化氢等腐蚀性有毒气体的场合,垃圾仓上方靠近焚烧间侧墙设有焚烧炉一次风机口。焚烧炉正常运行时,密闭高架桥、卸料大厅、污泥干化车间及污水处理站的臭气经管道汇集到垃圾仓内,垃圾仓内的臭气经一次风机抽出,加热后送入焚烧作为燃烧空气,并使垃圾仓呈负压状态,负压维持在-50Pa以上,臭气经焚烧后变成无臭烟气从烟囱排出。

2、垃圾仓设置除臭系统。为保证焚烧炉停炉期间的垃圾仓环境,卸料大厅和垃圾仓顶部有除臭风机抽出口,在锅炉停炉期间用于除臭,从垃圾仓顶抽出的臭气在经过除臭装置净化、脱臭后排出。

3、密封风机和密封门。在卸料大厅车辆入口处设置密封风机和密封门,防止卸料大厅的臭味外溢。

4、由于臭气无孔不入,故良好的建筑工艺和建筑质量可以减少垃圾仓的气体外溢。垃

圾仓采用整体混凝土浇筑结构可以有效防止垃圾仓臭气外溢。

5、采用密封性能良好的垃圾卸料门。

6、每天用清洗车对卸料平台、垃圾车通道进行清洗。

7、必要时,采用除臭剂对现场进行除臭处理。

8、加强日常检查,发现墙体有缝隙要及时用密封胶进行封堵,对垃圾料斗上的缝隙也要及时进行封堵。

四、垃圾仓除臭系统工艺流程

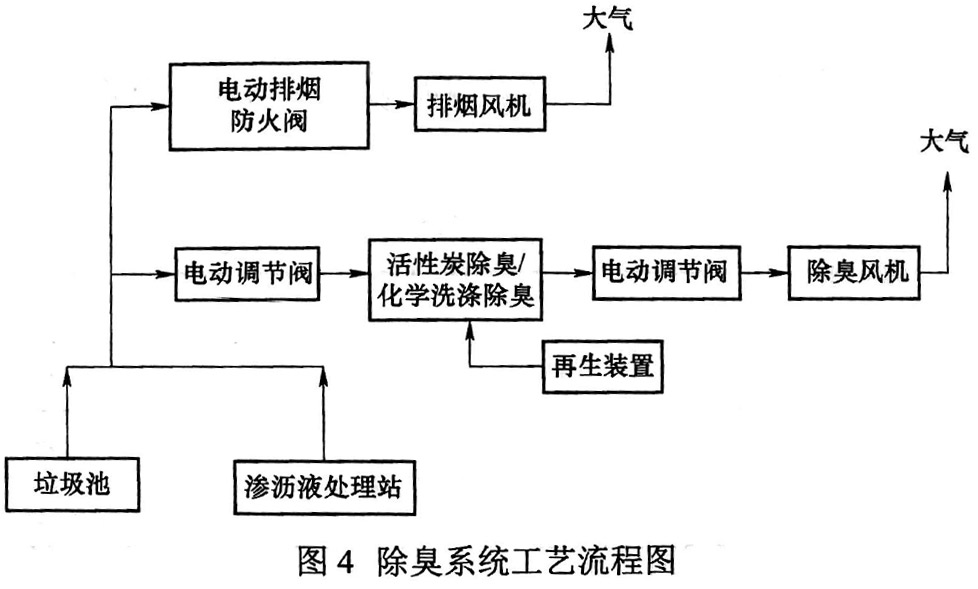

停炉检修期间,一次风机停运,垃圾仓内无法满足负压状态运行,会造成垃圾仓内的气外溢,为了保持厂区内的环境,需要运行垃圾仓除臭系统。垃圾仓除臭系统启动后,垃圾仓内的臭气经吸风管道、防火阀进入活性炭除臭或化学冼涤除臭装置,除臭后的气体经除臭风机排入大气。当垃圾仓气体温度大于80℃或垃圾仓发生火灾时,除臭装置自动停止运行,关闭入口电动调节阀,开启排烟风机及其进口的排烟防火阀。当管道内的烟气温度达到280℃时,排烟防火阀自动关闭,停止排烟。除臭系统工艺流程如图4所示。

五、除臭技术类型

国内外现有无组织废气处理技术主要有热氧化法、物理化学法、低温等离子法、植物提取液法和生物过滤法等。

(一)热氧化法

热氧化法是利用高温下的氧化作用,将污染物分解成CO2、H2O和其他元素对应的氧化物的方法。此方法对几乎所有污染物都能有效地进行处理。但此种方法也会产生较严重的二次污染。

(二)物理化学法

将无组织废气收集、输送到装有一系列化学处理剂的容器中,进行中和反应、氧化反应物理吸附。此方法具有处理范围广、操作简单、占地面积小、处理效果明显等优点,但有少量需要排放的高盐分废水。

(三)低温等离子法

利用螺旋微波低温冷光技术产生的高能离子束和电子束形成的低温等离子体,以每秒300万~3000万次的速度反复轰击无组织废气分子,去激活、电离、裂解废气中的各种成分从而发生氧化等一系列复杂的化学反应,再经过多级净化,将污染物转化为洁净的物质。工艺简洁、操作简单、运行费用低、适应范围广、自动化程度高是此技术的优点。但不适用于易燃易爆场所,比较适合处理含尘浓度、臭味浓度比较低的有机废气。

(四)植物提取液法

植物提取液是从自然界的植物中提取的香精油。目前己经发现3000多种的植物香精油,可以从植物的各个部位提取香精油,如叶子、果实、树皮、树根、芽、种子等。植物提取液除臭技术适用于开放式空间,该技术的优点是不受气体是否在开放式空间的限制。该技术也可用于封闭或半封闭空间,但其缺点是运行费用高,除臭效果不佳。

(五)生物过滤法

将人工筛选的特种微生物菌群固定于生物载体上,当有组织废气经过生物表面时被特定微生物捕获并消化掉,从而使污染物得到去除。此法运行费用低,不产生二次污染。但投资费用较高,占地面积较大,容易受气候条件影响。

六、国内主流除臭技术

应结合实际情况,采用适用的除臭系统。现将国内垃圾电厂应用较多的主流除臭工艺流程分别介绍如下。

(一)活性炭吸附除臭工艺

1、工作原理

活性炭吸附除臭主要利用活性炭的物理吸附原理进行除臭,当臭气穿过活性炭吸附除臭系统的吸附层时,气体中的异味分子被活性炭微孔拦截、阻滞、吸附,直到添满微孔为止,并由气相被转移到固相,从而达到气体净化的目的。其特点是吸附过程中没有化学反应,吸附快。

活性炭吸附除臭系统一般用椰壳制造的柱状活性炭。柱状活性炭比表面积大,容易再生,是传统的异味气体吸附剂。

2、系统组成

活性炭吸附除臭系统主要由活性炭除臭装置、离心风机、电动调节风阀、防火阀和再生装置等组成。

(二)化学洗涤除臭工艺

1、工作原理

洗涤工作液通过洗涤循环泵加压被喷洒于填料表面,并形成均匀的液体薄膜。当异味的空气穿过填料层时,气体中的异味分子和微小粉尘就会被填料上的液体薄膜拦截、阻滞,由气相转移到液相,并与液相中工作液含有的有效分子反应,从而被吸附、分解,达到洗涤净化的目的。

2、系统组成

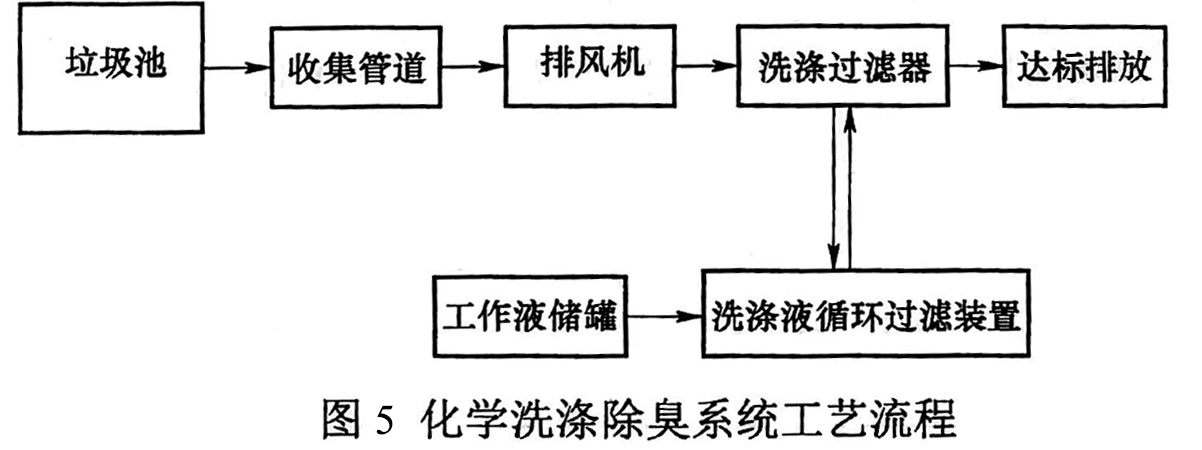

化学洗涤除臭系统由臭气收集输送系统、洗涤塔、洗涤液循环过滤装置、风机、自动控制装置、排放系统6部分组成。

3、工艺流程

化学洗涤除臭系统分3段,前段为碱性洗涤段,中段为酸性洗涤段,后段为脱水段。化学洗涤除臭系统前两段的除臭机理相同,当含有异味的臭气穿过填料层时,气体中的异味分子和微小粉尘就会被填料上的液体薄膜拦截、阻滞,由气相转移到液相,与液相中工作液的有效分子发生吸附、中和、氧化、还原等反应,异味分子将被吸附、分解,从而达到净化的目的。洗涤工作液由排水管道回流到溶液循环箱循环使用,从而在保证净化效果的同时尽可能降低运行费用。化学洗涤除臭系统工艺流程如图5所示。

(三)高压喷雾除臭系统工艺

1、工作原理

高压喷雾除臭系统是基于造雾的原理结合植物液中有效的萜烯类成分除臭。利用柱塞泵提供的压力和特殊制作的喷嘴共同作用产生雾化均匀的小液滴悬浮在臭气中从而消除臭味。

2、系统组成

高压喷雾除臭系统由一套不锈钢箱体、高压柱塞泵等组成。在卸料大厅、垃圾车运廊道均匀分布喷嘴,使植物液除臭剂能均匀布满整个空间,达到除臭的目的。植物液是无毒无害的,不会形成二次污染。

3、工艺流程

高压喷雾除臭系统的工艺流程如图6所示。

申明注意:

本篇所用配图(图1~图6)均来源于《垃圾焚烧发电技术及应用》【王勇 编著,中国电力出版社】,有所编辑修改。